실리콘 웨이퍼의 표면 금속 오염(SMC)은 반도체 제조에서 중요한 문제이며, 소자 성능, 생산 수율 및 장기적인 신뢰성에 위험이 도사리고 있습니다. 이 백서는 위험, 예방 조치 및 감지 기술의 세 가지 측면에서 자세히 설명합니다

1. 금속 오염의 위험

1.1 전기적 성능 저하

▶ 누설 전류 증가: 금속 불순물(예: Fe, Cu, Ni)은 실리콘에 깊은 수준의 결함을 형성하여 캐리어의 재결합 중심이 됩니다. ), DRAM 메모리 유닛의 누설로 인한 데이터 손실과 같은 PN 접합의 누설 전류가 크게 증가 합니다.

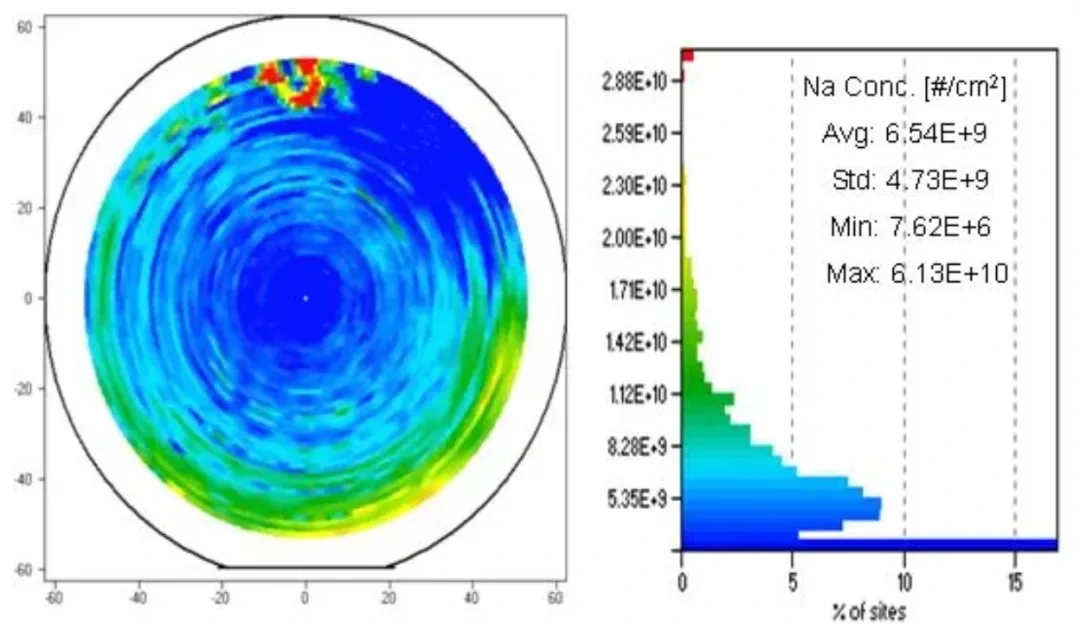

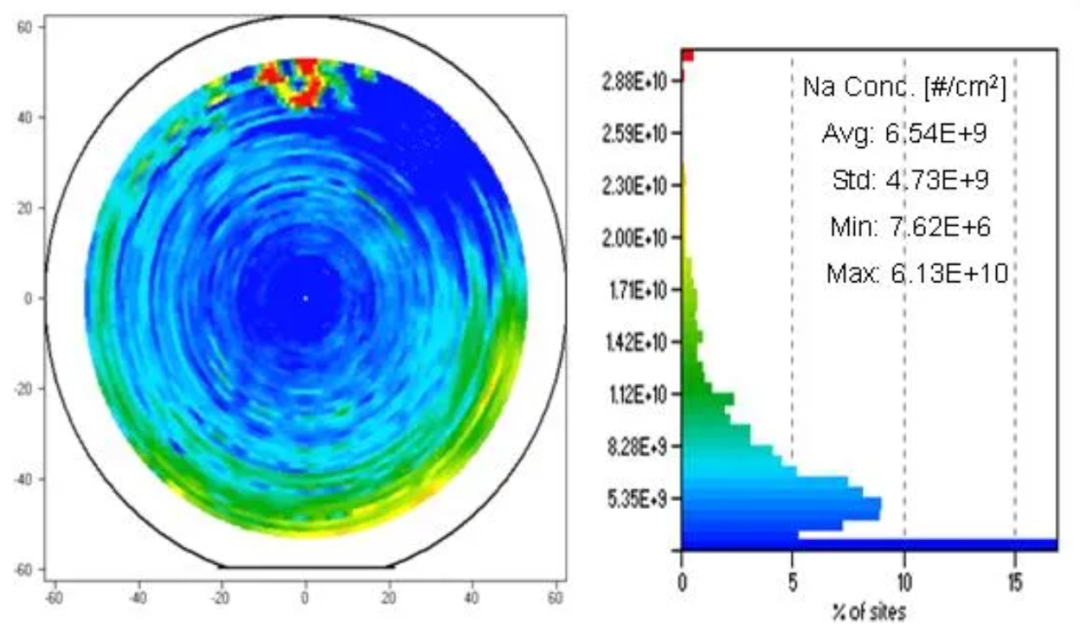

▶ 임계 전압 드리프트: 나트륨(Na⁺)과 같은 이동 가능한 이온은 게이트 산화물 계면으로 이동하여 MOS 장치의 임계 전압을 변경 하고 논리 회로의 안정성에 영향을 미칩니다.

▶ 캐리어 수명 단축: 금속 오염은 소수 캐리어 재결합을 가속화하여 전력 장치(예: IGBT) 및 광전지의 효율성에 직접적인 영향을 미칩니다.

1.2 장치 신뢰성 저하

▶ 게이트 산화물 파괴: 금속 입자(예: Al, Cu)는 산화물 층에 전도성 경로를 형성하여 절연 특성을 감소시키고 소자 조기 고장을 유발합니다.

▶ 계면 상태의 결함 밀도 증가: 금속 원자가 Si-SiO₂ 계면에 축적되어 계면 결함이 발생하여 소음이 증가하고 소자 노화가 가속화됩니다.

1.3 공정 실패 및 수율 손실

▶ 비정상적인 도핑 분포: 금속 오염은 이온 주입 또는 확산을 방해하여(예: Fe 오염은 붕소 확산을 방해함) 불균일한 도핑 농도를 초래합니다.

▶ 접합 특성의 저하: 금속 불순물이 PN 접합 부근에 축적 되어 역 항복 전압을 감소시키고 누출 위험을 증가시킵니다.

▶ 웨이퍼 스크래핑: 고급 공정

1.4 장기적 신뢰성 위험

▶ 조기 고장: 금속 오염으로 인해 장치의 수명 초기에 고장이 발생합니다(예: 잦은 전화 칩 충돌).

▶ 환경에 민감함: 고온, 고습 또는 방사선 환경(예: 고온에서 자동차 칩 고장)에서 오염 장치의 성능 저하 가속화.

2. 금속 이물질에 대한 예방 조치

2.1 소스 제어

▶ 고순도 재료의 품질 관리: 초고순도 실리콘(>11N), 화학 물질(SEMI G5 표준) 및 가스(예: 6N 아르곤)를 사용합니다. 다양한 생산 공정에서 다양한 재료(예: 포토레지스트, 특수 가스, 전구체 등)를 사용할 수 있으며 추가적인 금속 불순물의 유입을 최소화하기 위해 순도를 제어해야 합니다.

▶ 장비의 예방 유지 보수: 정전기 척, 세라믹 히터 등과 같이 실리콘 웨이퍼와 직접 접촉하는 서셉터는 비금속 재료로 코팅해야 합니다. 반응 챔버는 반응 가스와 직접 접촉하는 경향이 있으므로 사용해야 합니다세라믹, 석영, 흑연 및 기타 재료가 라이닝으로 사용됩니다. 증착, 에칭 및 이온 주입과 같은 장비는 캐비티에서 금속 잔류물을 제거하기 위해 정기적으로 청소해야 합니다.

2.2 프로세스 최적화

▶ 세척 공정: SPM(H₂SO₄/H₂O₂/H₂O), APM(NH₄OH/H₂O₂/H₂O) 및 HPM(HCl/H₂O₂/H₂O)은 유기, 미립자 및 금속 오염 물질을 제거하기 위해 단계적으로 청소됩니다. 메가소닉 보조 세척(예: 950kHz 메가소닉)을 도입하여 나노 단위의 오염 물질 제거를 향상시킵니다.

▶ 저온 공정: 증착/에칭 단계에서 공정 온도를 낮추어 금속 불순물의 확산을 억제합니다(예: 실리콘 내 구리의 확산 계수는 온도가 증가함에 따라 기하급수적으로 증가함).

2.3 환경 및 인사 관리

▶ 클린 룸 제어 : ISO Class 1 ~ 2 클린 룸을 유지하고 공기 중 미립자 물질 농도 (≥0.1μm)를 10 개 / 입방 미터<. </b19>

▶ 인원 사양: 작업자는 먼지가 없는 의복과 장갑(저나트륨 이온 침전 물질)을 착용하고 정기적으로 오염 감지 교육을 실시합니다.

2.4 오염 모니터링 시스템

▶ 온라인 웨이퍼 모니터링: 중요한 공정 단계(예: 사후 리소그래피 및 사전 증착)에서 인라인 TXRF 계측 장치를 통합하여 금속 오염 수준을 실시간으로 감지합니다.

▶ SPC(Statistical Process Control): 측정 시스템 분석 도구를 통해 금속 이물질 데이터베이스를 구축하고, 이물질 추세를 예측하며, 공정 매개변수를 조정합니다.

3. 금속 오염 검출 기술

3.1 표면 분석 기법

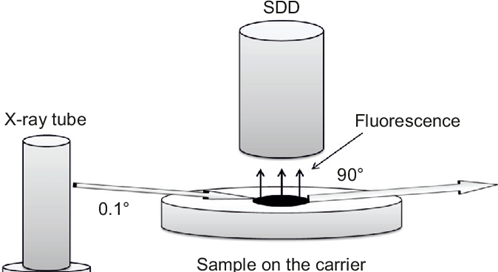

▶ TXRF(전반사 X선 형광):

- 원리: X선 신호를 향상시키기 위해 전체 반사 형상으로 표면 금속을 검출 합니다(검출 한계는 최대 1e9 atoms/cm²).

- 응용 분야 : 웨이퍼 표면의 Fe, Cu 및 Ni 와 같은 중금속의 신속한 스크리닝으로 생산 라인의 온라인 검사에 적합합니다.

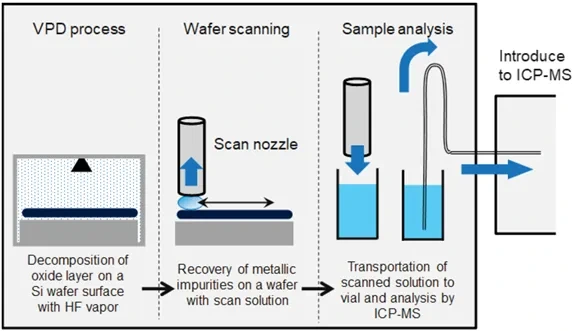

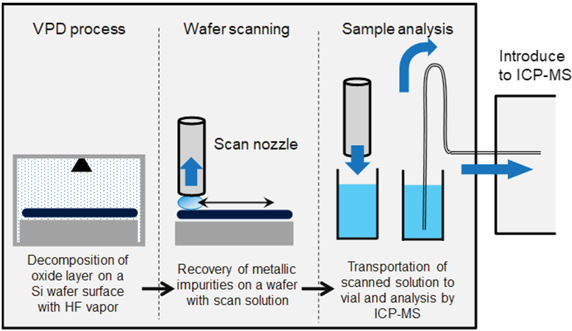

▶ VP-ICP-MS(기체 위상 용해 유도 결합 플라즈마 질량 분석법):

- 원리 : 웨이퍼 표면 오염 물질을 불산 증기에 용해시켜 용액으로 포집하고 금속 함량을 ICP-MS 로 분석합니다 (검출 한계는 최대 1e7 원자 / cm²).

- 응용 분야: 초미량 오염 검출(예: 5nm 공정에 필요한 Cu<</b15>

3.2 심층 프로파일링 기법

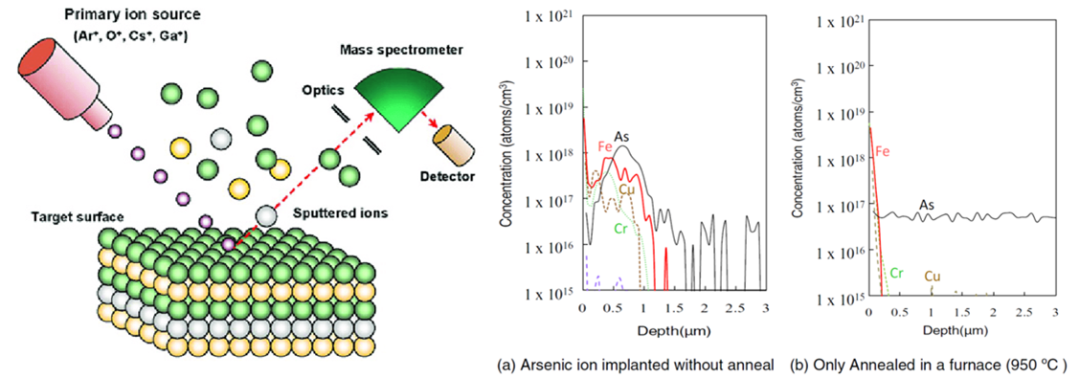

▶ SIMS (2 차 이온 질량 분석법) :

- 원리: 이온 스퍼터링에 의한 층별 분석, 금속 불순물의 깊이 분포를 얻습니다.

- 응용 분야 : 어닐링 공정을 최적화하기 위해 실리콘에서 Fe 및 Cr과 같은 금속 불순물의 확산 거동을 연구 합니다.

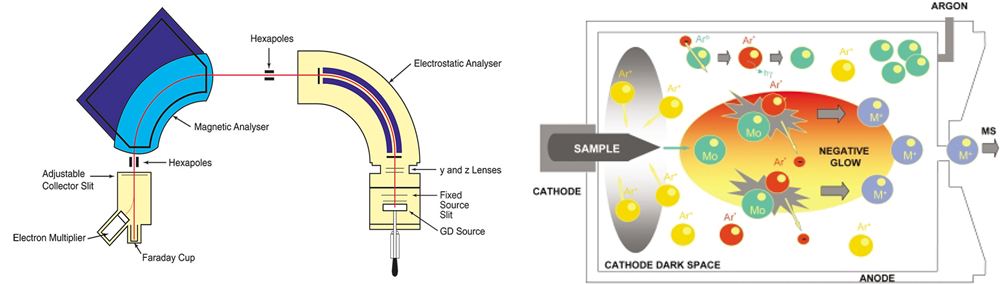

▶ GDMS(글로우 방전 질량 분석법):

- 원리: 글로우 방전으로 샘플을 이온화하여 벌크 실리콘에서 미량 금속(ppb 등급)을 검출합니다.

- 응용 프로그램: 실리콘 웨이퍼의 벌크 금속 함량 분석.

3.3 오염 위치 추적 기술

▶ SPV (표면 광전압) :

- 원리: 캐리어는 조명에 의해 여기되고 표면 전압 변화가 측정되며 금속 오염 농도가 계산됩니다.

- 응용 분야: 웨이퍼 표면에 대한 Fe 오염이 캐리어 수명에 미치는 영향을 신속하게 평가 합니다. SPV 테스트 C-V 원리는 모바일 이온(Na⁺) 전하 테스트를 완료하는 데 사용됩니다.

3.4 고급 특성화 기법

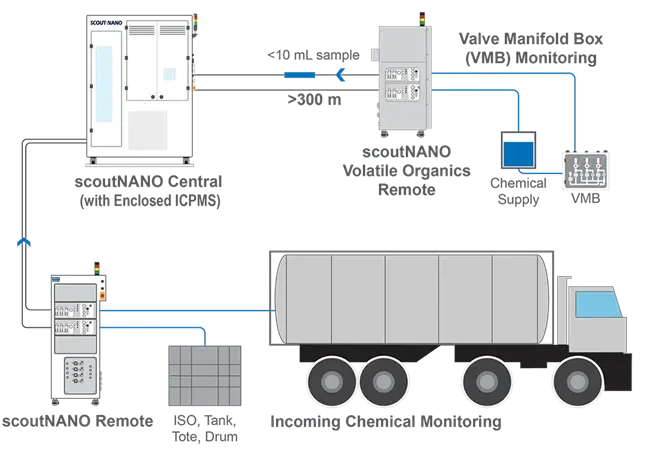

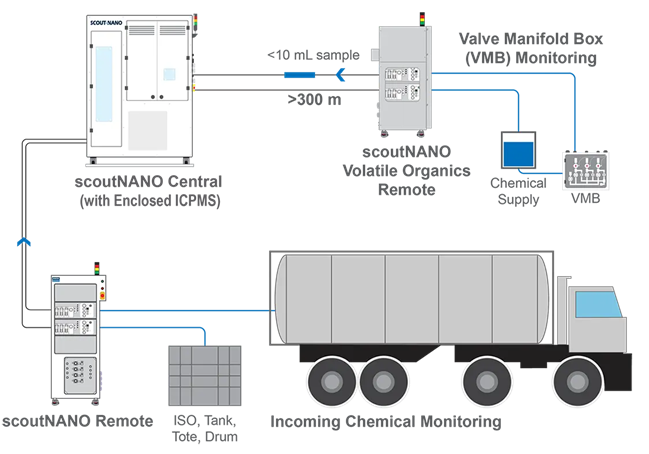

▶ 온라인 나노 입자 모니터링(인라인 SP-ICP-MS):

- 원리 : 매우 짧은 체류 시간 분해 된 데이터 수집은 각 나노 입자의 과도 신호를 용존 된 이온에 의해 생성 된 안정적인 신호와 구별하는 데 사용됩니다.

- 응용 분야: 화학 물질의 나노 입자에 대한 정성적(원소, 입자 크기) 및 정량적(수량 농도) 분석.

넷째, 업계 표준과 미래 동향

4.1 표준 사양 :

-반 F21 표준은 깨끗한 환경에서 공기 중 분자 오염 물질(AMC) 수준을 지정합니다.

- IRDS는 ITRS를 대체하여 고급 공정 노드에 대한 지속적인 오염 제어 권장 사항을 제공합니다.

- 이소(ISO) 14644-1 클린룸 등급 표준.

4.2 기술 동향:

- 초임계 세척: 초임계 CO₂ 의 높은 투과성을 활용하여 나노 단위의 오염 물질을 제거합니다.

- 현장 모니터링: 광학 센서를 공정 장비에 통합하여 금속 이물질을 실시간으로 모니터링합니다.

- AI 예측 모델: 빅데이터 분석을 통해 오염원을 예측하고 공정 매개변수를 최적화합니다.

5. 요약

금속 이물질의 제어는 "예방-모니터링-분석"의 전체 체인을 통해 실행되어야 합니다.

1. 예방: 3개의 양상에서 엄격한 통제: 물자, 장비 및 기술;

2. 모니터링: TXRF, VPD-ICP-MS 등과 결합하여 금속 오염을 종합적으로 모니터링합니다.

3. 분석: SIMS 및 SPV와 같은 기술을 통해 오염 위치 및 공정 개선을 달성 합니다.

첨단 제조 공정에서 금속 이물질 제어는 칩의 수율과 비용을 결정하는 핵심 과제 중 하나가 되었습니다.

硅晶圆的表面金属污染(Surface metal contamination, SMC)是半导体制造中极为关键的问题,其危害贯穿器件性能、生产良率和长期可靠性。本文从危害、预防措施及检测技术三方面详细阐述:

一、金属污染的危害

1.1 电学性能恶化

▶ 漏电流增加:金属杂质(如 Fe、Cu、Ni)在硅中形成深能级缺陷,成为载流子的复合中心(Recombination center),导致 PN 结(Junction)漏电流显著增大,例如 DRAM 存储单元因漏电导致数据丢失。

▶ 阈值电压漂移:钠(Na⁺)等可移动离子迁移至栅氧化层界面,改变 MOS 器件的阈值电压,影响逻辑电路的稳定性。

▶ 载流子寿命下降:金属污染会加速少数载流子(Minority carrier)复合,对功率器件(如 IGBT)和光伏电池的效率造成直接影响。

1.2 器件可靠性下降

▶ 栅氧化层击穿:金属颗粒(如 Al、Cu)在氧化层中形成导电路径,降低绝缘性能,导致器件提前击穿。

▶ 界面态缺陷密度升高:金属原子在 Si-SiO₂ 界面聚集,引入界面缺陷,引发噪声增加和器件加速老化。

1.3 工艺失效与良率损失

▶ 掺杂分布异常:金属污染干扰离子注入或扩散(如 Fe 污染阻碍硼扩散),导致掺杂浓度不均。

▶ 结特性退化:金属杂质在 PN 结附近聚集,降低反向击穿电压,增加漏电风险。

▶ 晶圆报废:先进制程(<10nm)对金属污染极度敏感,单颗金属微粒即可导致芯片失效,整片晶圆报废成本可达数十万美元。

1.4 长期可靠性风险

▶ 早期失效:金属污染导致器件在寿命初期出现故障(如手机芯片频繁死机)。

▶ 环境敏感:污染器件在高温、高湿或辐射环境下性能加速退化(如车载芯片在高温下失效)。

二、金属污染的预防措施

2.1 源头控制

▶ 高纯材料质控:使用超高纯硅料(>11N)、化学品(SEMI G5 标准)和气体(如 6N 级氩气)。不同生产工艺可能用到多种材料(如光刻胶、特气、前驱体等)也需要控制其纯度,尽可能降低额外金属杂质引入。

▶ 设备预防性维护:与硅晶圆直接接触的基座(susceptor),如静电卡盘、陶瓷加热器等,必须采用非金属材料涂层。反应腔体往往会直接接触反应气体,也应采用陶瓷、石英、石墨等材料作为内衬。需要定期对沉积、刻蚀、离子注入等设备进行清洗,去除腔体内的金属残留。

2.2 工艺优化

▶ 清洗工艺:如使用 SPM(H₂SO₄/H₂O₂/H₂O)、APM(NH₄OH/H₂O₂/H₂O)和 HPM(HCl/H₂O₂/H₂O)分步清洗,去除有机、颗粒及金属污染物。引入兆声波辅助清洗(如 950kHz 兆声波),增强纳米级污染物的去除效果。

▶ 低温工艺:在沉积/刻蚀步骤中降低工艺温度,抑制金属杂质扩散(如铜在硅中的扩散系数随温度升高呈指数级上升)。

2.3 环境与人员管理

▶ 洁净室控制:维持 ISO Class 1~2 级洁净室,空气中颗粒物(≥0.1μm)浓度<10个/立方米。使用 FFU(风机过滤单元)和层流系统,减少交叉污染。

▶ 人员规范:操作人员穿戴无尘服、手套(低钠离子析出材质),并定期进行污染检测培训。

2.4 污染监控系统

▶ 晶圆在线监测:在关键工艺步骤(如光刻后、沉积前)集成在线 TXRF 量测设备,实时检测金属污染水平。

▶ SPC(统计过程控制):建立金属污染数据库,通过测量系统分析工具预测污染趋势并调整工艺参数。

三、金属污染检测技术

3.1 表面分析技术

▶ TXRF(全反射 X 射线荧光):

- 原理:利用全反射几何增强 X 射线信号,检测表面金属(检出限达 1e9 atoms/cm²)。

- 应用:快速筛查晶圆表面 Fe、Cu、Ni 等重金属沾污,适用于产线在线检测。

▶ VPD-ICP-MS(气相分解-电感耦合等离子体质谱):

- 原理:通过氢氟酸蒸气溶解晶圆表面污染物并用溶液收集,上机 ICP-MS 分析金属含量(检出限达 1e7 atoms/cm²)。

- 应用:检测超痕量污染(如 5nm 制程要求 Cu<5e9 atoms/cm²)。

3.2 深度剖析技术

▶ SIMS(二次离子质谱):

- 原理:通过离子溅射逐层分析,获得金属杂质的深度分布。

- 应用:研究 Fe、Cr 等金属杂质在硅中的扩散行为,以优化退火工艺。

▶ GDMS(辉光放电质谱):

- 原理:利用辉光放电离子化样品,检测体硅中痕量金属(ppb级)。

- 应用:分析硅晶圆的体金属含量。

3.3 污染定位技术

▶ SPV(表面光电压):

- 原理:通过光照激发载流子,测量表面电压变化,推算金属污染浓度。

- 应用:快速评估晶圆表面 Fe 污染对载流子寿命的影响;利用 SPV 测试 C-V 原理,完成可移动离子(Na⁺)电荷的测试。

3.4 先进表征技术

▶ 在线纳米颗粒监测(Inline SP-ICP-MS):

- 原理:采用极短的驻留时间(Dwell time)分辨数据采集,将每个纳米颗粒的瞬态信号与溶解态离子产生的稳定信号区分开来。

- 应用:针对化学品中纳米颗粒进行定性(元素、粒径)和定量(数量浓度)分析。

四、行业标准与未来趋势

4.1 标准规范:

- SEMI F21 标准规定洁净环境中空气分子污染物(AMC)水平。

- IRDS 取代 ITRS 后,持续提供先进制程节点的污染控制建议。

- ISO 14644-1 洁净室分级标准。

4.2 技术趋势:

- 超临界清洗:利用超临界 CO₂ 的高渗透性去除纳米级污染物。

- 原位监测:在工艺设备内集成光学传感器,实时监控金属污染。

- AI 预测模型:通过大数据分析预测污染源并优化工艺参数。

五、总结

金属污染的控制需贯穿 “预防-监测-分析” 全链条:

1. 预防:从材料、设备、工艺三方面严格管控;

2. 监测:结合 TXRF、VPD-ICP-MS 等实现对金属污染的全面监控;

3. 分析:通过 SIMS、SPV 等技术实现污染定位并改进工艺。

在先进制程中,金属污染的管控已成为决定芯片良率和成本的核心挑战之一。

'Semiconductor' 카테고리의 다른 글

| 2025년 글로벌 반도체 FAB 진행 진척 !!! (0) | 2025.02.11 |

|---|---|

| FAB 공장 제조 핵심 지표 !!! (0) | 2025.02.10 |

| DeepSeek R-1 = PC 설치 및 사용 방법 !!! (0) | 2025.02.04 |

| KLA - 칩 결함 발견 비법 !!! (0) | 2025.02.04 |

| 기적을 이룬 - DeepSeek 구조 !!! (0) | 2025.02.03 |

댓글